隨著5G通信技術的飛速發展,智能制造正逐步成為現代工業轉型的核心驅動力。在這一進程中,工業網關作為連接物聯網設備與中央控制系統的關鍵節點,發揮著先驅變革者的關鍵作用。本文基于通信與自動控制技術的研究視角,探討工業網關如何賦能5G+智能制造體系。

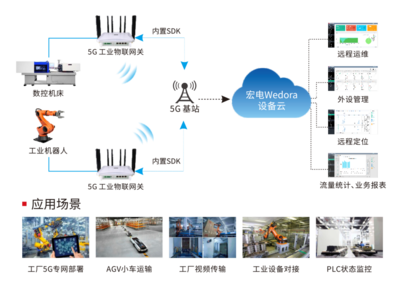

工業網關的核心功能在于數據采集與協議轉換。在傳統制造環境中,設備往往采用多種通信協議,如Modbus、PROFIBUS或OPC UA,導致數據孤島現象。工業網關通過內置的多協議支持能力,實現異構設備數據的統一采集與標準化處理。例如,在汽車制造車間,網關可將機器人控制器的實時狀態數據轉換為5G網絡可傳輸的格式,為上層分析系統提供一致的數據接口。

5G技術的低延遲與高帶寬特性為工業網關帶來革命性提升。在自動控制場景中,工業網關利用5G網絡的毫秒級延遲,實現對關鍵工藝的實時監控與閉環控制。以精密加工為例,網關通過5G網絡將傳感器采集的振動數據實時傳輸至邊緣計算節點,結合機器學習算法預測刀具磨損,并及時調整加工參數。這種基于5G的實時反饋機制,顯著提升了制造精度與設備利用率。

工業網關的智能化演進進一步強化了其在智能制造中的先驅地位。現代工業網關已集成邊緣計算能力,可在數據源頭執行初步分析與決策。在智能倉儲系統中,網關不僅負責AGV(自動導引車)的通信中繼,更能基于本地算法優化路徑規劃,減少對云端的依賴。這種分布式智能架構,既降低了網絡負載,又增強了系統的響應速度與可靠性。

安全始終是工業通信的基石。工業網關通過硬件加密與訪問控制機制,構建了5G智能制造網絡的第一道防線。研究顯示,采用國密算法的工業網關可有效抵御中間人攻擊,確保生產數據在傳輸過程中的完整性與機密性。網關的安全審計功能,為追溯異常操作提供了技術支撐。

工業網關將繼續向平臺化與云邊協同方向演進。隨著5G-A(5G-Advanced)技術的成熟,工業網關將支持更廣泛的設備接入與更精細的業務切片,為柔性制造與數字孿生提供底層支撐。通信與自動控制技術的深度融合,正推動工業網關從簡單的連接設備,蛻變為智能制造體系的神經中樞。

工業網關通過融合5G通信與自動控制技術,不僅解決了制造現場的數據互通難題,更通過邊緣智能與安全保障,為5G+智能制造奠定了堅實基石。其先驅變革者的角色,體現在從設備連接到智能決策的全鏈路賦能,這正是工業4.0時代不可或缺的技術引擎。